HỆ THỐNG VẬN CHUYỂN MẪU CHO NHÀ MÁY SẢN XUẤT PHÔI THÉP

Giải pháp tối ưu kiểm soát chất lượng – giảm chi phí – tăng hiệu quả luyện thép

Trong sản xuất phôi thép, tốc độ phản hồi kết quả phân tích hóa học và cơ lý quyết định trực tiếp đến chất lượng mẻ nấu, tỷ lệ phế phẩm và chi phí năng lượng.

Tuy nhiên, tại nhiều nhà máy hiện nay, điểm nghẽn lớn nhất không nằm ở công nghệ luyện thép, mà nằm ở khâu vận chuyển mẫu từ lò/đúc đến phòng phân tích.

Hệ thống vận chuyển mẫu bằng khí nén (Pneumatic Tube System) là giải pháp tốt nhất cho vấn đề này.

1. BÀI TOÁN THỰC TẾ TẠI NHIỀU NHÀ MÁY SẢN XUẤT PHÔI THÉP

❌ Tại các nhà máy, thông thường phòng phân tích (QC) sẽ cách xa khu vực lò luyện thép. Nhân viên phải di chuyển để gửi mẫu mất khá nhiều thời gian.

❌ Ảnh hưởng đến quá trình kiểm tra mẫu và có thể làm chậm trễ quá trình đúc phôi thép.

❌ Làm gia tăng chi phí vận hành lò và sản xuất phôi của nhà máy.

2. GIẢI PHÁP: HỆ THỐNG VẬN CHUYỂN MẪU VAHINY CHO NHÀ MÁY SẢN XUẤT

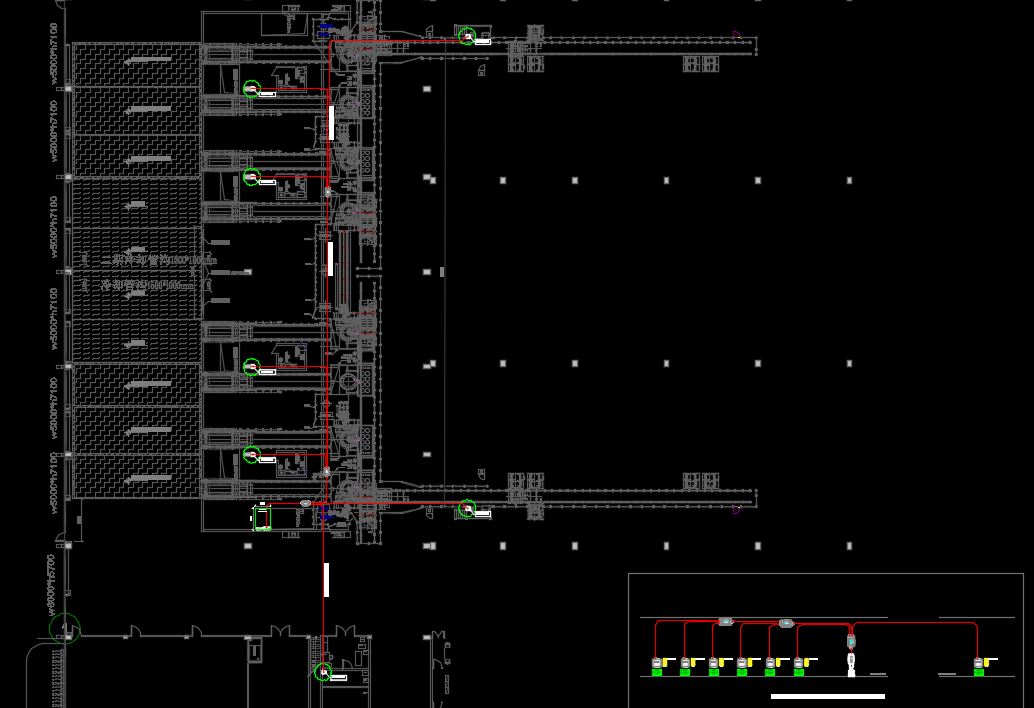

➤ Vận chuyển mẫu bằng đường ống khí nén khép kín

➤ Kết nối dây chuyền sản xuất ↔ phòng QC/QA ↔ phòng R&D

➤ Kết nối trực tiếp:

– Khu lò luyện

– Khu đúc phôi

– Phòng phân tích hóa – cơ lý

3. ƯU ĐIỂM KHI NHÀ MÁY SỬ DỤNG HỆ THỐNG VẬN CHUYỂN MẪU

3.1. RÚT NGĂN THỜI GIAN PHẢN HỒI KẾT QUẢ KIỂM TRA CHẤT LƯỢNG

❌ Thủ công: / 10–20 phút / chờ người / chờ ca /

✔️ Hệ thống: 30–90 giây/mẫu

✔️ Kết quả QC đến sớm hơn

✔️ Điều chỉnh mẻ nấu – tinh luyện đúng thời điểm

3.2. GIẢM TIÊU TỐN NĂNG LƯỢNG CỦA LÒ LUYỆN

❌ Lò chờ kết quả = vẫn tiêu thụ điện

❌ Tinh luyện kéo dài = tăng điện + hợp kim

✔️ Giảm ~2–3% chi phí năng lượng

✔️ Tiết kiệm chi phí trực tiếp mỗi năm

3.3. GIẢM PHẾ PHẨM VÀ TÁI LUYỆN

❌ Phát hiện sai lệch muộn → Phôi không đạt tiêu chí kĩ thuật

✔️ Phát hiện sớm → Điều chỉnh ngay trong mẻ

✔️ Giảm rõ rệt phế phẩm

✔️ Ổn định chất lượng giữa các mẻ thép

3.4. TĂNG NĂNG SUẤT MÀ KHÔNG CẦN PHẢI ĐẦU TƯ THÊM LÒ LUYỆN

⏳ Ít chờ kết quả

🚀 Chu kỳ luyện ngắn hơn

📊 Tăng ~1–3% sản lượng thực tế

🏭 Không cần đầu tư thêm thiết bị luyện

3.5. GIẢM PHỤ THUỘC VÀO NHÂN SỰ VẬN CHUYỂN

❌ Gửi mẫu thủ công/ phụ thuộc vào nhân lực vận chuyển

✔️ Gửi mẫu tự động – thao tác đơn giản

📉 Giảm 50–70% chi phí nhân sự liên quan

🎯 Nhân lực tập trung vào chuyên môn

3.6. NÂNG CAO AN TOÀN LAO ĐỘNG

✔️ Giảm người di chuyển trong khu vực không an toàn

✔️ Giảm nguy cơ tai nạn lao động

✔️ Giảm gián đoạn sản xuất do xảy ra sự cố

3.7. CHUẨN HÓA QUY TRÌNH KIỂM SOÁT CHẤT LƯỢNG

🔁 Mẫu đi đúng luồng

🎯 Đến đúng điểm nơi

📐 Không phụ thuộc “kinh nghiệm cá nhân”

✔️ Dễ chuẩn hóa SOP

✔️ Phù hợp nhà máy hiện đại & tự động hóa

4. HIỆU QUẢ KINH TẾ TỔNG THỂ

| Hạng mục | Hiệu quả |

| Tiết kiệm năng lượng | 2 – 3% |

| Giảm phế phẩm | 0,5 – 1% doanh thu |

| Tăng năng suất | 1 – 3% |

| Giảm chi phí nhân sự | 50 – 70% |

👉 Tổng lợi ích quy đổi: ~3–6% tổng chi phí sản xuất mỗi năm

(Dữ liệu trên chỉ mang tính chất tham khảo)

5. VÌ SAO HỆ THỐNG VẬN CHUYỂN MẪU PHÙ HỢP CHO NHÀ MÁY SẢN XUẤT

👉 Nhà máy có diện tích lớn

👉 Quy trình luyện kim liên tục

👉 Yêu cầu phản hồi kết quả nhanh

👉 Chi phí năng lượng chiếm tỷ trọng cao

6. KẾT LUẬN

Trong sản xuất thép, chậm phản hồi chất lượng không chỉ là chậm trễ kỹ thuật, mà là chi phí trực tiếp. Hệ thống vận chuyển mẫu giúp nhà máy:

✔️ Rút ngắn thời gian phản hồi QC

✔️ Giảm tiêu hao năng lượng

✔️ Giảm phế phẩm

✔️ Tăng năng suất

✔️ Nâng cao an toàn và tính chuyên nghiệp

👉 Đây là giải pháp logistics nội bộ có chi phí đầu tư hợp lý nhưng mang lại hiệu quả kinh tế rõ ràng và bền vững cho nhà máy sản xuất thép.

📞 LIÊN HỆ TƯ VẤN HỆ THỐNG VẬN CHUYỂN MẪU VAHINY

Hotline: 089 66 808 79

Email: trangia.smarttec@gmail.com

Website: tgpco.vn